Адрес компании

г. Гунъи, г. Чжэнчжоу, пров. Хэнань, Китай

ул. Бинхэ, д.128, 451200

Контакты

Тел.: +86 13386837400

WhatsApp / WeChat: +86 13386837400

Адрес компании

г. Гунъи, г. Чжэнчжоу, пров. Хэнань, Китай

ул. Бинхэ, д.128, 451200

Контакты

Тел.: +86 13386837400

WhatsApp / WeChat: +86 13386837400

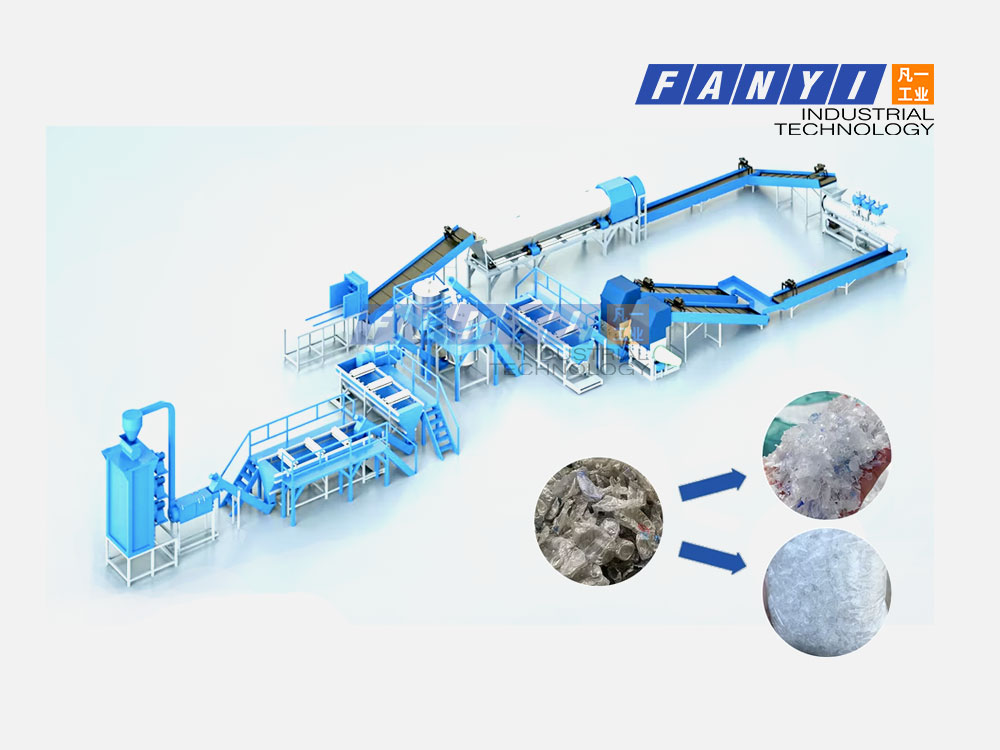

Линия мойки и переработки пластика HDPE/PET предназначена для переработки пластиковых изделий повседневного использования. Посредством сортировки, измельчения и мойки получают чистый и пригодный к повторному использованию материал для дальнейшей переработки.

Материалы для переработки

ОПИСАНИЕ ПРОДУКТА

Оборудование для переработки ПЭТ-бутылок — это специализированная техника, предназначенная для обработки использованных бутылок из полиэтилентерефталата (ПЭТ) и их преобразования в пригодное для повторного использования сырьё. Такое оборудование выполняет измельчение, мойку, сушку и гранулирование, эффективно подготавливая ПЭТ к повторному производству в изделия, такие как волокна, контейнеры или автомобильные детали. Эффективная работа линии переработки HDPE/PET помогает сократить объём пластиковых отходов и поддерживает экологичные практики, способствуя развитию циркулярной экономики.

Ленточный конвейер → Разрыхлитель тюков (бэйл-брейкер) → Ленточный конвейер → Устройство для снятия этикеток → Ручной сортировочный стол → Металлоискатель (или металлосепаратор) → Ленточный конвейер → Мокрая дробилка → Шнековый конвейер (спиральный конвейер) → Высокоскоростная фрикционная моечная машина → Шнековый конвейер → Плавательная моечная ванна → Шнековый конвейер → Горячая мойка → Шнековый конвейер → Плавательная моечная ванна → Шнековый конвейер → Обезвоживающая машина → Трубчатая система сушки → Зигзагообразный воздушный сепаратор → Бункер-накопитель → Электрический шкаф управления

| Модель | Производительность(кг/ч) | Потребляемая мощность(кВт) | Потребление воды(тонн/ч) | Содержание влаги |

| 500 | 500 | 150 | 4-5 | <3% |

| 1000 | 1000 | 220 | 7-8 | <3% |

| 1500 | 1500 | 300 | 10-15 | <3% |

| 2000 | 2000 | 360 | 16-20 | <3% |

Линия мойки и переработки пластика HDPE/PET может быть изготовлена по индивидуальным требованиям заказчика.

Работа машины для переработки пластика HDPE/PET обычно включает несколько ключевых этапов. Сначала собираемый пластик подаётся в шредер, где измельчается на мелкие фрагменты. Затем эти фрагменты проходят мойку для удаления загрязнений, таких как этикетки, клей и грязь. После мойки очищенные хлопья PET сушатся и часто гранулируются, превращаясь в небольшие гранулы, которые затем используются производителями для выпуска новой продукции. Весь процесс снижает воздействие на окружающую среду и экономит природные ресурсы.

Применение машины для переработки HDPE/PET даёт множество преимуществ. Во-первых, значительно сокращается объём пластиковых отходов на полигонах и в океанах, что помогает бороться с загрязнением. Во-вторых, переработка экономит природные ресурсы и энергию по сравнению с производством новой пластмассы из первичного сырья. Кроме того, переработка создаёт рабочие места и поддерживает развитие экономики. Превращение отходов в полезное сырьё способствует устойчивому развитию и ответственному потреблению, принося пользу обществу и экосистеме.

Большинство линий переработки ПЭТ-бутылок способно обрабатывать широкий спектр бутылок — для напитков, бытовой химии и средств личной гигиены. Однако важно, чтобы бутылки были тщательно очищены от остатков жидкости и загрязнений. Бумажные и пластиковые этикетки обычно допускаются к переработке, но упаковка с сильным клеем или многослойная структура может потребовать дополнительной обработки. Знание технических характеристик оборудования помогает оптимизировать процесс переработки.

Шаг 1 — Разрыхлитель кипы (Bale opener)

Назначение: разрыхление кип PET-бутылок перед измельчением и мойкой

Материал: углеродистая сталь, оборудована рабочей платформой

Шаг 2 — Ленточный конвейер

Назначение: транспортировка пластикового материала

Шаг 3 — Барабанный грохот (Trommel Screen)

Назначение: сортировка материала по размеру частиц

Шаг 4 — Сортировочный конвейер

Назначение: сортировка бутылок по цвету и отделение этикеток

Металлоискатель — опция

Шаг 5 — Машина для удаления этикеток

Назначение: удаление этикеток с PET-бутылок

Шаг 6 — Дробилка

Назначение: измельчение PET-бутылок с водой до хлопьев

Поддерживается принудательная подача

Шаг 7 — Шнековый конвейер

Назначение: подача пластиковых хлопьев к следующему оборудованию

Шаг 8 — Фрикционная мойка

Назначение: удаление грязи и загрязнений с хлопьев и плёнки путем трения

Шаг 9 — Попlavковый бак (Floating Tank)

Назначение: промывка хлопьев, автоматическое отделение крышек и плавающего мусора, эффективное удаление ила и бумажных частиц

Шаг 10 — Горячая мойка

Назначение: нагрев электромагнетизмом, углём, дизелем или газом

При использовании моющего раствора температура достигает 90°C, хлопья становятся очень чистыми

Шаг 11 — Высокоскоростная фрикционная мойка

Назначение: удаление песка и загрязнений трением на высокой скорости, обеспечение высокой чистоты PET-хлопьев

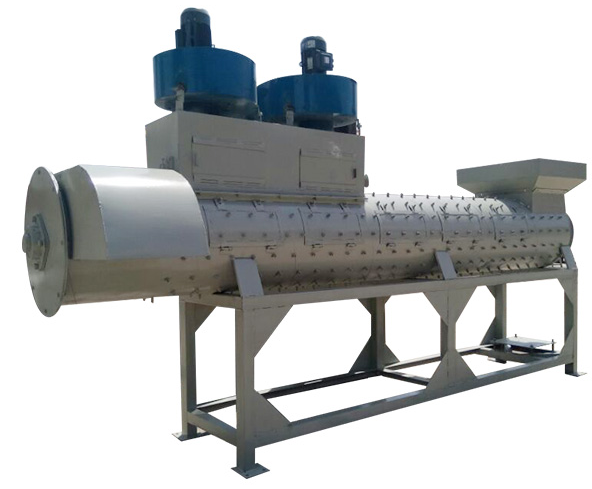

Шаг 12 — Центрифужная машина обезвоживания

Назначение: сушка хлопьев методом центрифугирования

Автоматическая подача и выгрузка