公司地址

中國河南省鄭州市鞏義市

濱河路128號 451200

聯絡方式

電話:+86 13386837400

WhatsApp / 微信:+86 13386837400

公司地址

中國河南省鄭州市鞏義市

濱河路128號 451200

聯絡方式

電話:+86 13386837400

WhatsApp / 微信:+86 13386837400

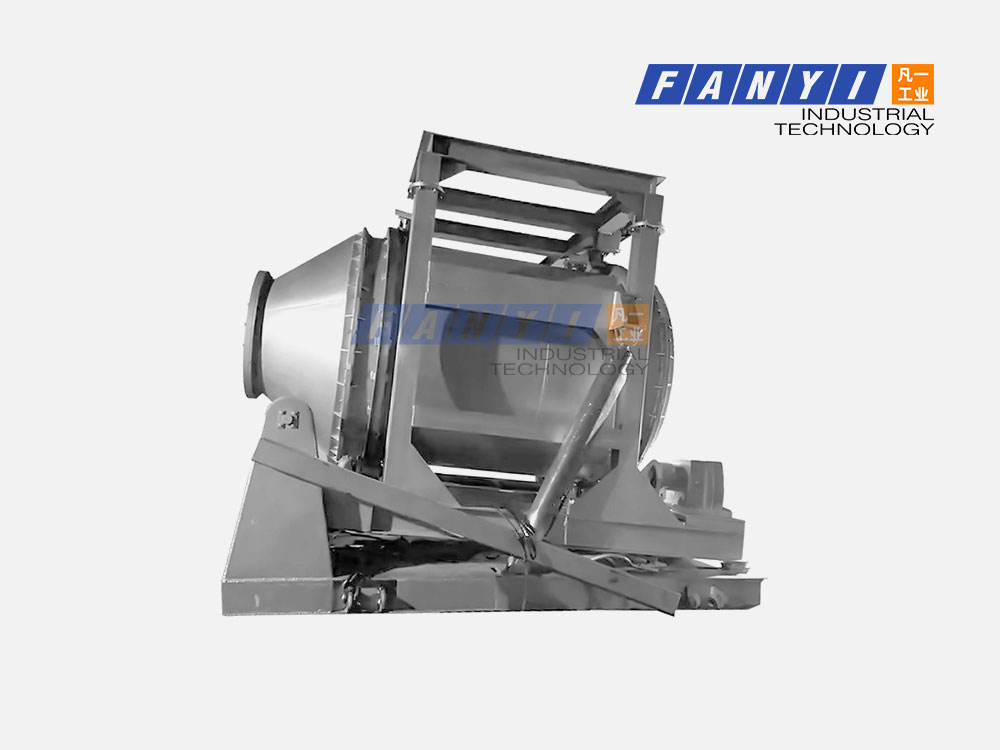

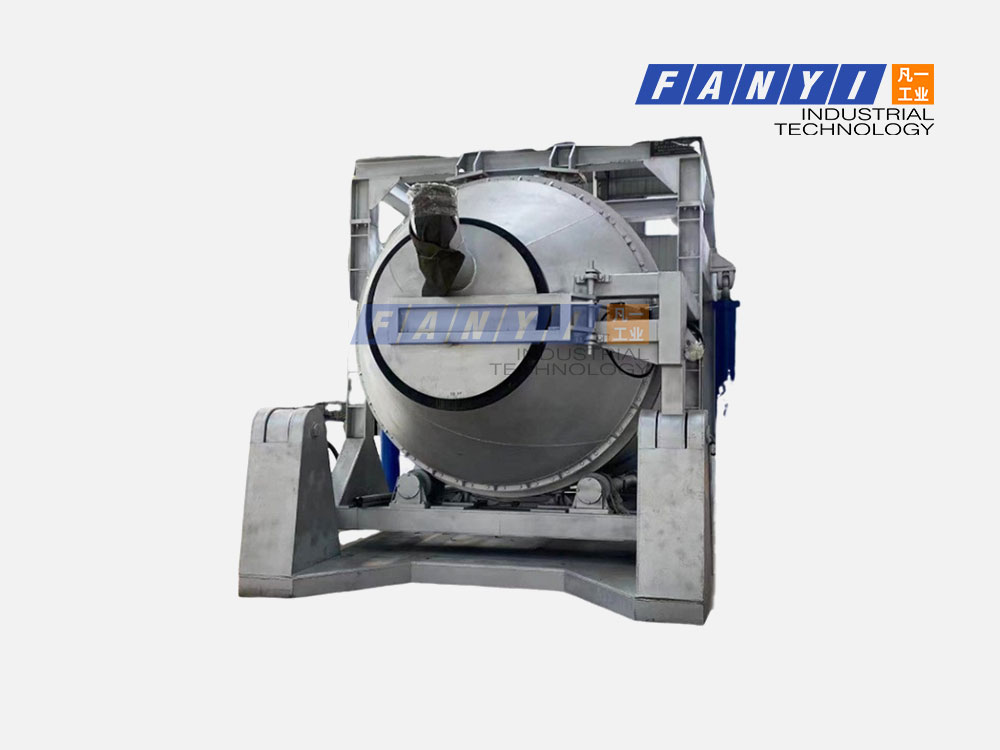

鋁渣旋轉爐是再生鋁產業中鋁渣處理的必要設備之一,其運作成本與性能特徵直接反映再生鋁回收的營運效益與產業形象。

鋁渣旋轉爐是一種傾斜式全自動鋁渣旋轉爐,專門用於鋁渣處理與回收。

描述

鋁渣傾斜式旋轉爐適用於處理大量含鐵量高的熱渣、冷渣及鋁渣。操作人員需求少,僅需一名熟練的叉車操作員與一名輔助工人,每日即可處理數噸至數十噸的熱鋁渣,工作效率極高。從爐內耙出的熱渣,將由旋轉式叉車送入旋轉爐。 利用回轉爐的反向旋轉及叉車耙的前後攪拌,可分離鋁渣中的熔融鋁。操作時需注意控溫,可添加冷渣或小塊原鋁作為調溫劑及二次精煉。回轉爐與篩分冷渣桶是替代坩堝爐及立式渣回收機處理大量鋁渣與冷渣的理想設備。

鋁渣旋轉爐處理熱渣與冷渣時無需加熱裝置。尤其處理冷渣時,僅需從爐內耙出一桶熱渣即可連續運轉。除設備運轉所需電能外,操作過程中無額外能耗。因採集中處理模式,產生的粉塵便於集中收集,真正實現節能環保。

本設備可回收再利用從熔煉爐中刮出的爐渣。旋轉爐適用於處理大量爐渣的廠房。經處理後,亦可送入爐渣冷卻器進行冷卻與分級。分級後的爐渣分為細粒、中粒及粗粒三類,其中細粒爐渣可直接外銷。 中灰與粗灰可回填至旋轉爐作為冷卻劑,使鋁渣回收過程實現鋁化處理,經濟效益顯著。

旋轉爐中鋁渣的處理過程屬於內部加熱,意指利用鋁渣自燃產生的熱量(在自燃的高溫階段,於攪拌高溫鋁渣的間隙進行加熱),藉此提升鋁的熔化速度與鋁液溫度,降低鋁液黏度,便於分離鋁液與鋁渣。

鋁渣旋轉爐能將鋁渣中的金屬鋁含量從40-60%提升至15-17%,具有高達約80%的金屬鋁回收率。

生產過程中產生的粉塵得到控制,不僅降低了作業強度,同時改善了渣料處理過程中的環境污染問題。

常見的供暖方式包括電供暖、燃氣供暖、燃料供暖等。

根據能源供應、成本及需求,選擇合適的加熱方式。

| 規格 與型號 | 爐體尺寸 (毫米) | 某種駕駛 | 處理能力 (噸) |

| 2T | Φ1800×3500 | 主馬達:齒輪鏈傳動 // 滾筒本體:環形軌道與支撐輪間的摩擦驅動 | 2 |

| 3T | Φ2000×3600 | 3 | |

| 5T | Φ2300×4580 | 5 | |

| 8T | Φ2500×5180 | 8 | |

| 10噸 | Φ2800×5680 | 10 | |

| 12T | Φ3000×6150 | 12 |

註:1. 產出量可能因材料而異。

2. 上述技術參數不具約束力,本公司保留根據實際需求調整之權利。

鋁渣回收系統